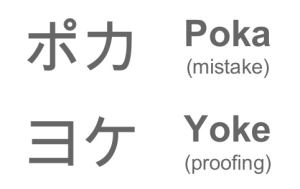

Poka Yoke wordt meestal vertaald met de term: “voorkomen van (onbedoelde) fouten”. Het is een begrip dat je vaak tegenkomt bij Lean en Lean Six Sigma. Mooi, om een product zonder fouten te hebben… Maar hoe ontwikkel je een product, een productiestap of een dienst op zo’n manier dat het niet meer fout kan gaan? Daarvoor doorloop ik de 8 stappen van Mistake Proof design. Je hoeft overigens niet alle stappen te doorlopen, soms ben je al eerder klaar met je Poka Yoke design.

Poka Yoke wordt meestal vertaald met de term: “voorkomen van (onbedoelde) fouten”. Het is een begrip dat je vaak tegenkomt bij Lean en Lean Six Sigma. Mooi, om een product zonder fouten te hebben… Maar hoe ontwikkel je een product, een productiestap of een dienst op zo’n manier dat het niet meer fout kan gaan? Daarvoor doorloop ik de 8 stappen van Mistake Proof design. Je hoeft overigens niet alle stappen te doorlopen, soms ben je al eerder klaar met je Poka Yoke design.

Poka Yoke ontwerpen

Het ontwikkelen van een Poka Yoke, in goed Engels mistake proofing, vergt een denkwijze die dicht tegen de stappen van de Kaizen aan ligt. Denk dus weer aan Plan-Do-Check-Act. Je begint met het onderzoeken van het probleem en de oorzaken van het probleem, voordat je gaat kijken naar een oplossing.

1 Selecteer ongewenste fout situatie

Je bent nu op zoek naar die situaties die écht tot vervelende consequenties leiden. Hierbij breng je eerst alle mogelijke foutsituaties in kaart. Dit kan met behulp van een Failure Mode and Effect Analysis.

Bijvoorbeeld: Op een eerste hulp afdeling wordt gekeken naar een groot aantal incidenten met rolstoelen. In bijna de helft van de gevallen leidt dit tot verwondingen van de persoon die in de rolstoel zit.

2 brainstormen over oplossingen

Review de resultaten van de FMEA, voor de vervelende situaties (hoog Risico Prioriteit Nummer) ga je oplossingen brainstormen. Begin hierbij niet met een ingewikkeld ontwerpproces. Misschien zijn er al eenvoudige oplossingen voor handen. Zoek dus eerst of een oplossing in de markt verkrijgbaar is. Zoniet, ga dán door met stap 3.

In het voorbeeld van de rolstoel is het belangrijkste probleem het vallen tijdens in- en uitstappen van de rolstoel.

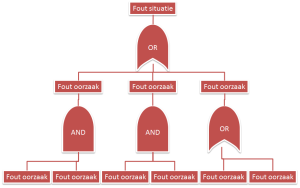

3 Werk de ongewenste fout situatie uit in een fault-tree

Vanuit het ongewenste effect, of ongewenste foutsituatie, ga je op onderzoek naar de oorzaken. Dit is binnen de Lean aanpak niets nieuws onder de zon. Denk maar aan je rootcause analyse met een Ishikawa of een 5 times Why. Je komt zo tot een aantal verschillende oorzaken die in te delen zijn in groepen. Deze groepen noemen we “Basic Failures”. De basic failures van de rolstoel betreft enerzijds het bewegen van de rolstoel doordat de patiënt erop steunt of leunt. Anderzijds het over het hoofd zien van voetsteunen; de patiënt struikelt er over bij het uitstappen.

Vanuit het ongewenste effect, of ongewenste foutsituatie, ga je op onderzoek naar de oorzaken. Dit is binnen de Lean aanpak niets nieuws onder de zon. Denk maar aan je rootcause analyse met een Ishikawa of een 5 times Why. Je komt zo tot een aantal verschillende oorzaken die in te delen zijn in groepen. Deze groepen noemen we “Basic Failures”. De basic failures van de rolstoel betreft enerzijds het bewegen van de rolstoel doordat de patiënt erop steunt of leunt. Anderzijds het over het hoofd zien van voetsteunen; de patiënt struikelt er over bij het uitstappen.

4 Selecteer een gewenste foutsituaties die de voorkeur heeft boven de ongewenste foutsituatie

Tegenover een ongewenste foutsituatie staat ook een gewenste foutsituatie. Dat lijkt een rare opmerking, want we willen toch niet dat er iets fout gaat? Met een gewenste foutsituatie bedoelen we een situatie die wellicht het proces of product verstoort, maar de ongewenste foutsituatie voorkomt. Dit is een fout die goed wordt op het moment dat deze gelijktijdig voorkomt met de ongewenste foutsituatie. Bij de rolstoel zou die gewenste foutsituatie zijn: een rolstoel zonder voetsteunen die niet rijdt. De relatie met de ongewenste foutsituatie is dat de rolstoel stil moet staan op het moment van instappen en uitstappen; op het moment dat erop geleund wordt.

5 Bepaal hoe je de gewenste foutsituatie kunt bereiken

Het kan zijn dat je alsnog iets tegenkomt dat al bestaat. Als dat niet zo is, moet je nu een oplossing gaan ontwerpen die de gewenste foutsituatie genereert. Er bestaan rolstoelen met een springveer bij de armsteun die de remmen activeert. Die oplossing blijkt dus al in de markt aanwezig. We houden dus nog alleen het probleem over van de voetsteunen waarover men struikelt.

6 Brainstorm over Poka Yoke ontwerp

Start een brainstorm die leidt tot innovatieve oplossingen om de gewenste foutsituatie te bereiken. Dit kunnen alle mogelijke brainstorm vormen zijn. Kijk vooral eens naar TRIZ (Altshuller). Deze methode van innovatie kan een rol bij spelen bij het vinden van een goede oplossing.

7 (of gebruik alternatieve methoden)

Maar in plaats van TRIZ zijn er natuurlijk allerlei workshop technieken die je kunt gebruiken. Ook binnen de Lean Six Sigma aanpak zitten veel tools die je kunnen helpen om problemen op te lossen! Wat dacht je van SMED, 5S, TOC, …

Bij de rolstoel zou je kunnen denken aan voetsteunen die vastklemmen als je er druk op uitoefent van boven (tijdens het rijden), maar losschieten als je er van de voorkant of achterkant tegenaan stoot.

8 Implementeer de oplossing

De laatste stap is het in gebruik nemen van de oplossing. Denk er wel aan dat het een goede oplossing is voor het probleem en dat het goed getest is.

Daarom nog 3 P’s:

Proof of Concept Werkt het idee uit tot een operationeel concept en kijk of dit aan de verwachtingen voldoet.

Pilot Als je een Proof of Concept hebt ontwikkeld, kun je dit ook in een bestaande situatie uitproberen. Je wil er zeker van zijn dat je geen nieuwe problemen introduceert bij het oplossen van bestaande problemen.

PDCA De bovenstaande stappen 1 t/m 8 beschrijven vooral Plan en Do. Denk dus goed aan Check (Is het probleem opgelost? Kan ik dat bewijzen?) en Act (Als het probleem nog niet helemaal is opgelost, welke maatregelen neem je dan nog?)