Vertrouwen is goed, controleren is beter. Een uitspraak die in de ene organisatie met een warm gevoel wordt ontvangen en elders bij mensen de nekharen overeind doet gaan. Maar waarom controleren we onze medewerkers? En waarom die kwaliteitscontroles op de producten en diensten voordat we ermee naar klanten gaan? Kennelijk omdat we willen dat onze klanten het beste krijgen dat we ze kunnen geven. Bijna alle verbeterprojecten komen vroeg of laat bij de vraag: hoe zorgen we voor de beste kwaliteit van onze producten of diensten? En is het controleren van de producten en medewerkers daarbij de oplossing?

Vertrouwen is goed, controleren is beter. Een uitspraak die in de ene organisatie met een warm gevoel wordt ontvangen en elders bij mensen de nekharen overeind doet gaan. Maar waarom controleren we onze medewerkers? En waarom die kwaliteitscontroles op de producten en diensten voordat we ermee naar klanten gaan? Kennelijk omdat we willen dat onze klanten het beste krijgen dat we ze kunnen geven. Bijna alle verbeterprojecten komen vroeg of laat bij de vraag: hoe zorgen we voor de beste kwaliteit van onze producten of diensten? En is het controleren van de producten en medewerkers daarbij de oplossing?

Ik hoorde wel eens een manager verzuchten “we have checkers, checking the checkers”.

Op dit punt zie ik vaak pittige discussie oplaaien tijdens opleidingen en coaching die ik verzorg. En dat is natuurlijk goed. In veel organisaties controleert men er lustig op los. In sommige andere bedrijven lijkt men alles aan het toeval over te laten. De discussie gaat steevast over de vraag of controleren leidt tot meer waarde voor klanten. Om die discussie meteen maar even op scherp te zetten beweer ik graag dat iedere controle verspilling is, behalve ééntje. Daarover straks meer.

Wat is verspilling

Waarom is controle gelijk aan verspilling en wat is eigenlijk ‘verspilling’? Het verhaal gaat dat er precies 7 soorten verspilling zijn ontdekt binnen de Lean aanpak bij Toyota. In de praktijk werkte Toyota natuurlijk niet met een checklijstje van 7 verspillingen. Het is daarom beter om te begrijpen waar het over gaat: verspilling heeft betrekking op het gedeelte van het proces dat geen waarde toevoegt voor één van de klantgroepen van een organisatie. Als geen enkele klantgroep een taak als waardevol ervaart, doe je die activiteit voor niemand, en daarmee voor niets. Dát is de essentie van een verspilling.

En dat kun je heel breed bekijken. Het gaat dan bijvoorbeeld om het opslaan van een document op meerdere plaatsen, het aanbrengen van een barcode die niet gebruikt wordt, het inscannen en vervolgens weer printen van een orderformulier, of het herhaaldelijk verplaatsen van materiaal op een bouwplaats. Verspilling betreft activiteiten:

- die niets aan het product veranderen,

- of die niet in één keer goed gaan,

- of waar geen klant voor wil betalen.

Denk maar eens aan het hebben van een ‘voorraad’. Jouw klanten willen graag producten snel geleverd hebben. Ervaren ze het waardevol dat jij artikelen op voorraad hebt? Mogelijk wel, maar dan vooral omdat je dan snel producten kunt leveren. Het hebben van een grote(re) voorraad leidt op zichzelf niet tot klanttevredenheid. Ehm, wel tot hogere kosten en meer risico.

En dat geldt ook voor controles.

Controleren is verspilling

Hoe kan een controle op een product of een dienst waarde toevoegen vanuit het oogpunt van de klant? Wil een klant niet eigenlijk gewoon een werkend product of de juiste dienst?

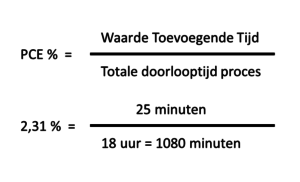

Om dit beter uit te leggen maak ik gebruik van het begrip Proces Cycle Efficiency (PCE).  Dit getal is een percentage. Het PCE% beschrijft welk gedeelte van de totale procestijd er werkelijk klantwaarde wordt toegevoegd aan het product.

Dit getal is een percentage. Het PCE% beschrijft welk gedeelte van de totale procestijd er werkelijk klantwaarde wordt toegevoegd aan het product.

Dat werkt als volgt. Stel dat in jullie proces het 18 uur duurt voordat een bepaalde dienst aan de klant wordt geleverd. Van deze totale doorlooptijd is er misschien maar 25 minuten écht waarde toegevoegd vanuit het oogpunt van de klant. Het PCE% bedraagt dan 2,31%.

En stel nou dat je deze PCE had berekend met een kwaliteitscontrole van een paar minuten als ‘waardetoevoegend’. Dan zou het PCE% enorm hoog worden als we 45 controles van een paar minuten zouden uitvoeren. Dat kan natuurlijk niet kloppen, immers de kosten nemen toe en de klant moet langer wachten en er verandert niets aan het product. Dus dat is niet efficiënt.

Stop de controles

“Ja maar….”. Inderdaad, het is best verwarrend. Het weglaten van de kwaliteitscontrole in het huidige proces zou zeer waarschijnlijk een ramp betekenen voor jullie klanten. Toch is het goed om je te realiseren dat er nog meer nadelen zijn. Onderzoek bevestigt dat medewerkers die weten dat hun werk nog (een aantal maal) gecontroleerd wordt, lagere kwaliteit opleveren. Controles houden een verborgen fabriek in stand. Een fabriek waar fouten worden gemaakt, die (hopelijk) ontdekt en hersteld worden tegen hoge kosten.

En ook al is een controle niet waarde toevoegend, je kunt nu nog niet zonder. De grootste vergissing die je kunt maken is de controles als eerste verwijderen. Dat is ook niet waar ik voor pleit. Een proces zonder controles is jullie ideale proces. Zolang dat nog niet verwezenlijkt is, blijf je natuurlijk goed controleren en intussen verbeter je het proces waardoor de kwaliteit zo hoog wordt dat er geen fouten meer gemaakt worden. En als er geen fouten gemaakt kunnen worden, kan de controle vervallen.

… behalve één

Is er dan helemaal geen controle meer nodig? Natuurlijk wel, we werken namelijk graag met feiten en data bij het verbeteren van processen. Binnen Lean en andere verbetermethoden staat de Plan-Do-Check-Act cyclus centraal. En die ‘Check’, dat is een controle die ik heel graag wil behouden.

Waarom? Dat zie je in dit filmpje:

Willen jullie aan de slag met de PDCA cyclus? Ik wil je daar graag bij helpen, bel me op 06 288 48 156.